يبحث العالم عن بديل مناسب لجلود الحيوانات التي تستخدم في صناعة الأحذية والحقائب وغيرها، وذلك من منظار انساني يرمي إلى تقليل ذبح الحيوانات، ومن منظار بيئي يرى ان عملية دبغ الجلود وتصنيعها تلحق أضراراً بالغة بالبيئة.

ماجد الخطيب:&يطلق العالم على هذه الجلود البديلة اسم"الجلود النباتية" أوالـ"فيغان ليذر" ويفترض أن تتمتع بكل مواصفات الجلود الطبيعية فضلاً عن كون منتجاتها أطول عمراً &من منتجات الجلود الحيوانية.

وتشير مصادر جمعية الرفق بالحيوان "بيتا" إلى ذبح 42 مليون حيوان اسبوعياً في شركة "تايسون فوود" الأميركية وحدها، بهدف الحصول على اللحوم والجلود لاستهلاك الاميركيين. وإذ يبلغ متوسط استهلاك الفرد من اللحوم على المستوى العالمي 47,7 كغم للفرد سنوياً، يرتفع هذا المعدل إلى 120,2 كغم في الولايات المتحدة، وتأتي الكويت بعدها مباشرة (119 كغم) في قائمة أكثر الدول استهلاكاً للحوم في العالم.

نشرت المفوضية الأوروبية لشؤون البيئة دراسة في العام 2014 تتحدث عن استخدام 500 كغم من المواد الكيميائية، من قبل مصانع دباغة الجلود، في تحويل 200-250 كغم من الجلود الطرية إلى أحذية وحقائب وما إلى ذلك. وأخطر هذه المواد على البيئة والإنسان هو معدن الكروم المستخدم في الدباغة، لأن معاملة الجلود بهذه المادة يؤدي إلى نشوء مادة "كروم6" كناتج عرضي، وهي مادة سامة بالجو ومسببة للسرطان عند البشر. وتستهلك الصناعة الجلدية 480 ألف طن من مركبات الكروم سنوياً على المستوى العالمي.

لا تتعامل منظمات الرفق بالحيوان مع جلود الحيوانات كناتج عرضي لعمليات الحصول على اللحوم، لأن أعمال الذبح تطال من الحيوانات أكثر بكثير من معدل استهلاك اللحوم على المستوى العالمي. هذا ناهيكم عن ملاحقة الحيوانات المهددة بالانقراض سعياً وراء جلودها. فنسبة 80% من الجلود على المستوى العالم تدخل في صناعة الموضة، و50% منها في صناعة الأحذية والحقائب. والبقر هو الضحية الأولى لأعمال الذبح لأنها مصدر65% من الجلود في العالم.

وعندما فحص العلماء السويديون 21 زوجاً من الأحذية في المختبر تمكنوا من عزل زرنيخ ورصاص وزئبق فيها، هي مواد مخرشة وسامة، ويشك بتسبيبها للحساسيات وأمراض الجلد السرطانية. وشملت الدراسة أحذية من شركات معروفة مثل تمبرلاند وباتا وكونفيرس(صحيفة دي تزايت الألمانية 30/11/2011).

&

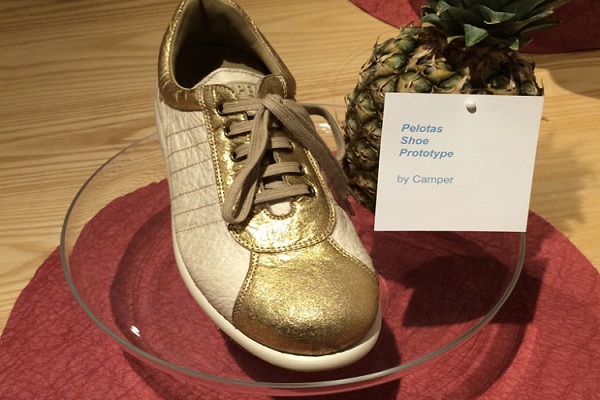

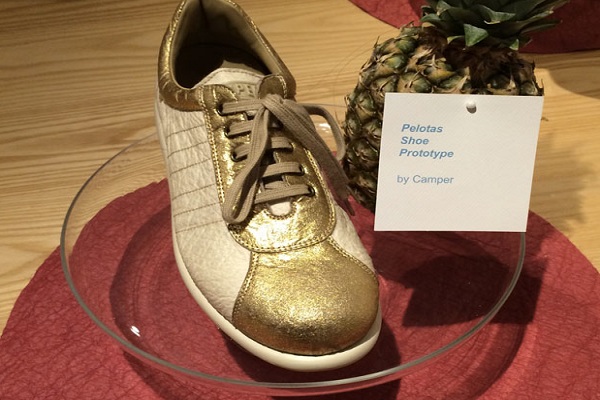

مقاعد وأحذية من الأناناس

كانت مصممة الأزياء الإسبانية كارمن هيوسا تبحث عن بديل للجلود الحيوانية منذ سنوات قبل أن تعثر على بديلها في الفيليبين. وكان البديل إنتاج مادة تشبة الجلد الطبيعي مصنوعة من ورق وقشور الأناناس الخشنة، وهي مواد كان العالم يتعامل معها طوال قرون كنفايات. والمهم في الجلد النباتي الجديد أنه متين وبيئي وأطول عمراً من الجلود الحيوانية، إضافة إلى انه رخيص وسهل الإنتاج.

أنتجت هيوسا جلود المقاعد والحقائب والأحذية من بقايا الأناناس، وتقول إن من الممكن إنتاج كسوة مقاعد السيارات، وديكورات المنازل، من هذا الجلد النباتي. وأطلقت المصممة الاسبانية على جلد الأنانس اسم"بيناتيكس"، وواضح ان اسم الأناناس(الباين ابل) بالاسبانية هو"بين". المهم أيضاً هو أنه من الممكن تلوين الجلد النباتي بالألوان الطبيعية الثابتة لأغراض الاستهلاك.

أنجزت الباحثة عملها في الـ"رويال كوليج أوف آرت" في لندن (بريطانيا) وتنوي إنتاج مختلف أنواع الأنسجة المتينة التي تدخل في صناعة العديد من الملابس. وتقول إن مثل هذه الصناعة ستنفع االبلدان الفقيرة المنتجة للأناناس، كما ستوفر أماكن عمل كثيرة للمزارعين والصناعيين.&

&

دورة بيئية كاملة

ظهر من التجارب الأولى أن تحويل قشور وأوراق الأناناس إلى جلد نباتي يؤدي إلى بقاء عجينة بيولوجية رئيفة بالبيئة تصلح لإنتاج الوقود البيئي، أو للاستخدام في المزارع كسماد طبيعي. ويبدو ان هذا بالذات هدف مصممة الأزياء، ذات الميول البيئية، لأنها تريد إنتاج الجلد الأناناسي داخل دورة بيئية كاملة، وبحيث لا تبقى من العملية أية نفايات.

وأضافت انه من الممكن إنتاج الجلد النباتي بأطوال مختلفة وبسماكة مختلف، مما يؤهله للاستخدام في مختلف صناعات الأنسجة والصناعات الجلدية. ولا يفترض أن يكون الجلد النباتي بديلاً لجلود الحيوانات فحسب، وإنما بديل للجلود الصناعية التي تنتج على أساس مركبات البترول أيضاً. وهي صناعة تضر بالبيئة خلال الإنتاج والاستهلاك وبعد الاستهلاك(التخلص منها كنفايات كيماوية خاصة).

لم تتحدث كارمن هيوسا بالتفاصيل عن طريقة إنتاج الجلد النباتي من قشور الأناناس، لكنها ذكرت ان هذا الجلد لا يجرى نسجه أو إنتاجه كخيوط أو ألياف. وإذ ترتفع كلفة المتر المربع من جلد الحيوانات في السوق إلى 27-40 يورو، تتوقع هيوسا أن لا يزيد سعر المتر المربع من الجلد النباتي عن 24 يورو في المرحلة الأولى من الإنتاج، وربما ينخفض السعر لاحقاً مع الانتقال إلى الإنتاج الكبير.

ويبدو أن عمالقة الصناعة الجلدية بدأوا يهتمون فعلاً بالجلود النباتية لمصنوعة من الأناناس لأن شركة بوما بادرت إلى إنتاج نماذج أولية من أحذية رياضية منه. يهتم بذلك أيضاً شركة إنتاج الأحذية &المعروفة "كامبر"، وكذلك مصمم الحقائب العالمي الي كابيللينو ومصممة الموضة باتريسيا موور.

جلود من السمك وخيوط العنكبوت

في هذه الأثناء اختتم اليابانيون تجاربهم لإنتاج الجلود من زيت السمك والخمائر وخيوط العنكبوت. وتبدو شركات كبرى مثل "نايكي" و"ديور" و"برادا" مهتمة بهذا النوع من الجلود النباتية. وتخطط شركة " سبايبر" اليابانية لدخول مرحلة الإنتاج الكبير من هذا النوع من الجلد خلال العام الجاري. وتشمل قائمة المنتجات الأحذية والحقائب والأحزمة وأغلفة السمارتفون والمقاعد والكنبات.

وإذا كانت خيوط العنكبوت عسيرة على الإنتاج الكبير وعالية من ناحية كلفة الإنتاج فمن الممكن اللجوء إلى بدائل أخرى. وتجري"سبايبر" تجاربها حالياً لإنتاج نوع جديد من الجلد النباتي من الشاي الأخضر والسكر وشيء من نوع خاص من البكتيريا والخمائر.

&

جلود بضرر بيئي أقل

وكما هي الحال مع الألمان عادة، وفيما يركز العالم على المواد البديلة، يركز علماء معهد فراونهوفر على أهمية تدوير المواد وتقليل استخدام المواد الكيميائية في الصناعة. ونجح الباحثون مؤخراً في تقليل استخدام الكروم في الدباغة بنسبة 65% باستخدام غاز ثاني أوكسيد الكربون السائل في عملية الدباغة. كما نجحوا في عملية الدباغة باستخدام أقل كمية ممكنة من الماء ودون فائض ماء عن عملية الدباغة يذهب إلى المجاري. والمعروف ان الجلد الحيواني الطري يمتص 65% من الكروم المستخدم في الدباغة فقط وتذهب النسبة المتبقة الى المجاري مع الماء.&

&

دباغة وتلوين باستخدام ثاني أوكسيد الكربون

وضرب علماء معهد فراونهوفر عصفورين بحجر، لأنهم تخلصوا من الغاز الضار بالبيئة عن طريق استخدامه في عمليتي دباغة وتلوين الجلود، وهكذا حولوا ما هو ضار إلى نافع.

من خواص غاز ثاني أوكسيد الكربون& أنه يمكن تحويلة إلى مذيب عند تسليط ضغط عال جداً عليه. وتمكن العلماء مختبرياً من استخدام الغاز المضغوط، أي في حالته السائلة، لصبغ المواد المختلفة، وخصوصاً البلاستيك البيولوجي والجلود، وكسوة المواد المختلفة بطبقة مضادة للجراثيم، والبكتيريا المرضية بالذات.

وبحسب معطيات الباحث مانفريد رينر، فإنهم رفعوا الضغط على الغاز إلى 170 بارًا، أي 170 مرة ضعف الضغط الجوي الطبيعي، فتحللت المواد اللونية المضافة إلى الاسطوانات وذابت في غاز ثاني أوكسيد الكربون السائل. تسلل بعدها اللون إلى الطبقة الرقيقة العليا من المواد الاصطناعية (مثل البلاستيك)،التي أدخلت إلى الاسطوانات، وبقي ثابتاً هناك.&

المفاجئ في عملية التفاعل هو أن الغاز، بعد رفع الضغط عنه، تسرب من المواد الاصطناعية المصبوغة إلى الاسطوانة مجدداً، لكنه ترك لوناً ثابتاً لا يمكن إزالته من على سطوح المواد. واتضح ان المواد اللونية، سواء أكانت مساحيق أو سوائل، تتحول بتأثير ثاني أوكسيد الكربون إلى بوليمرات تتحد مع ذرات الطبقة العليا من المواد المختلفة. وتبين ان عملية التفاعل، أي زيادة الضغط والتلوين، لا تستمر أكثر من بضع دقائق، لكنها تخلف لوناً لا يزول.

&

التعليقات